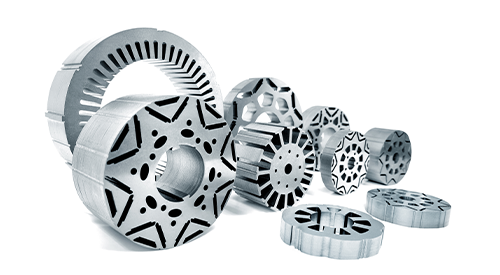

新能源电机铁芯打样中冲压工艺的关键要点

在新能源电机的生产环节里,铁芯的冲压工艺对产品质量起着决定性作用,尤其是在打样阶段,精确把握关键要点至关重要。

模具设计与制造是冲压工艺的关键基础。模具的精度直接决定了铁芯冲片的尺寸精度与形状准确性。在打样时,需依据铁芯的设计图纸,运用先进的计算机辅助设计(CAD)和计算机辅助制造(CAM)技术,精心打造高精度模具。模具的表面粗糙度也不容忽视,过于粗糙的表面会使冲片表面产生划痕,影响铁芯的整体性能。因此,要采用精密加工手段,确保模具表面光滑,以保障冲片的表面质量。

材料选择与处理同样关键。新能源电机铁芯常用的硅钢片,其材质特性对冲压效果影响很大。不同牌号的硅钢片,在磁导率、铁损、硬度等方面存在差异。打样时,要根据电机的性能要求,挑选合适牌号的硅钢片。并且,在冲压前,需对硅钢片进行预处理,比如退火处理,消除材料内部应力,改善其加工性能,降低冲压过程中出现裂纹、变形等缺陷的概率。同时,为提高硅钢片的绝缘性能和耐腐蚀性,通常会在其表面涂覆绝缘涂层,这也需要在冲压前完成,并且要保证涂层在冲压过程中不会脱落或受损。

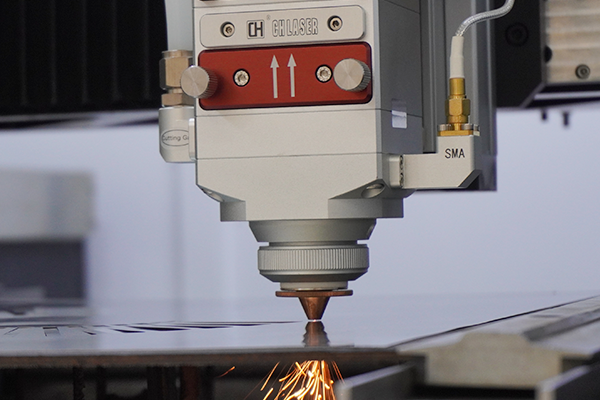

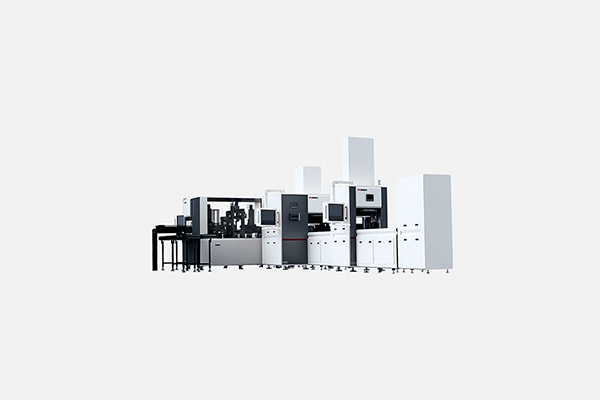

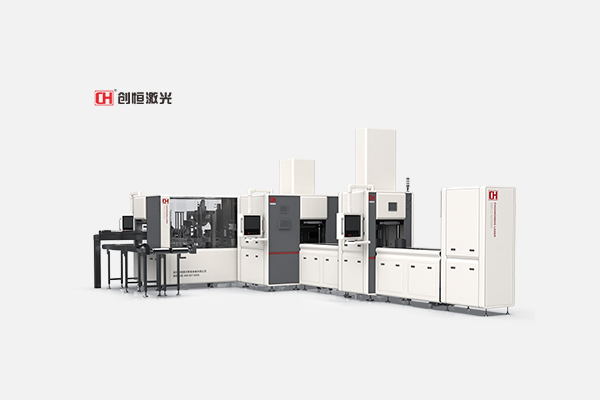

冲压设备的选择与调试直接关乎冲压工艺的实施效果。高速、高精度的冲压设备能提高生产效率和冲片质量。在打样阶段,要根据铁芯冲片的尺寸、形状复杂程度以及生产批量,合理选择冲压设备的吨位、行程和冲压速度等参数。例如,对于尺寸较小、形状复杂的铁芯冲片,需选择吨位适中、精度高且能实现高速冲压的设备。设备调试时,要确保冲床的滑块运动精度,保证凸模和凹模的间隙均匀一致,这对控制冲片的毛刺高度、尺寸精度和冲切质量极为重要。间隙过大,冲片会出现较大毛刺,尺寸精度下降;间隙过小,则可能导致模具磨损加剧,甚至损坏模具。

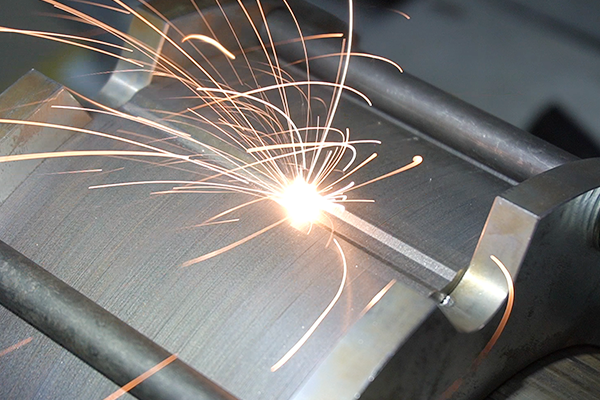

冲压工艺参数的优化是确保铁芯冲片质量的关键环节。冲压速度、冲压力、保压时间等参数相互关联,需要综合调整。冲压速度过快,可能使冲片因受力不均而产生变形;冲压力不足,无法使材料充分分离,导致冲片边缘不整齐;保压时间过短,材料在冲切后不能稳定成型。在打样过程中,要通过多次试验,结合实际情况,找到适合的工艺参数组合,以获得高质量的铁芯冲片。

在冲压过程中,还需注重对铁芯冲片质量的实时监测与控制。可采用在线检测设备,对冲片的尺寸精度、表面质量等进行实时检测,一旦发现问题,及时调整冲压工艺参数或模具状态。同时,要对冲压后的铁芯冲片进行抽样检验,运用专业的测量工具和检测手段,如三坐标测量仪、金相显微镜等,对其尺寸精度、平整度、毛刺高度以及微观组织等进行整体检测,确保冲片质量符合设计要求。

新能源电机铁芯打样中的冲压工艺涉及模具、材料、设备、参数以及质量控制等多个关键要点。只有在每个环节都做到精确把控,才能为后续的电机生产提供高质量的铁芯冲片,推动新能源电机产业的高质量发展。

复制成功

×

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~